首页 > 资讯中心 > 行业聚焦

基于OptiStruct的车身振动传函模态避频控制

来源:Altair 发布时间:2018-11-07内容摘要:本文基于Optistruct软件进行前处理及分析,通过模态叠加法计算内饰车身关键点振动传递函数。针对每条传递路径进行分析,找到问题峰值并进行优化。 0 引言 汽车NVH是评价整车性能的重要指标之一,是顾客最能直观感知的性能,直接决定汽车的市场占有率。在整车开发中,车身设计成为整车NVH性能开发的关键。

本文基于Optistruct软件进行前处理及分析,通过模态叠加法计算内饰车身关键点振动传递函数。针对每条传递路径进行分析,找到问题峰值并进行优化。

0 引言

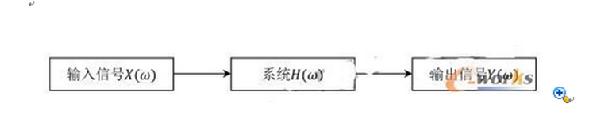

汽车NVH是评价整车性能的重要指标之一,是顾客最能直观感知的性能,直接决定汽车的市场占有率。在整车开发中,车身设计成为整车NVH性能开发的关键。主机厂通过CAE分析手段,控制车身及子系统结构模态、振动传递函数(VTF)以及车身-底盘接附点导纳等驱动车身设计。其中车身振动传递函数(VTF)是一个重要的分析项,反应的是系统的特征,对一个线性系统来说,传递函数与输入和输出没有关系,严格来讲,车身是一个非线性系统,但是在工程上可以把车身近似看成一个线性系统,故在这层意义来讲,传递函数反映了系统的特征。振动传递函数(VTF)描述为底盘关键点单位激励力到方向盘、座椅、地板的响应情况,或者表述为车内振动与单位激励力的比值,用于在设计阶段对车体的振动激励传递水平进行预测及评估。

对于任何系统施加输入就会得到输出,如下图1所示一个系统的输入与输出关系图:

图1 系统与输入/输出之间的关系

用公式表达为:

H(ω)=Y(ω)/X(ω)

汽车上的各种振动激励作用到车身上,然后传递给人体。振动施加在车身上,振动波在车身的梁结构和板结构中传播,振动直接作用到手和身体上,人感受到振动,这种由于外界振动传递到车身而使人体感受到振动就是结构声,人体感受到振动既取决于源的大小和特征,也取决于车身本身的传递特征。所以源的作用位置,即车身上的振动激励点,对分析车身传递函数非常重要。

1 目标值制定及分析流程

1. 1 目标值制定

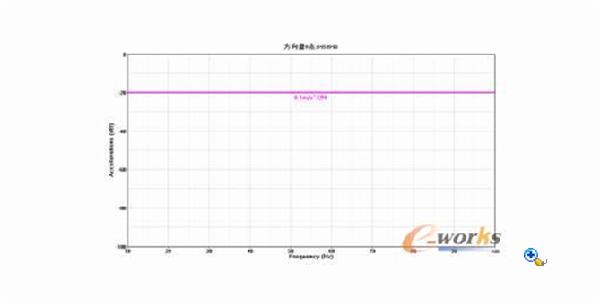

通过对标车测试结果及分析结果并结合企业车型特点,制定VTF指标避免设计浪费。

图2 VTF目标值

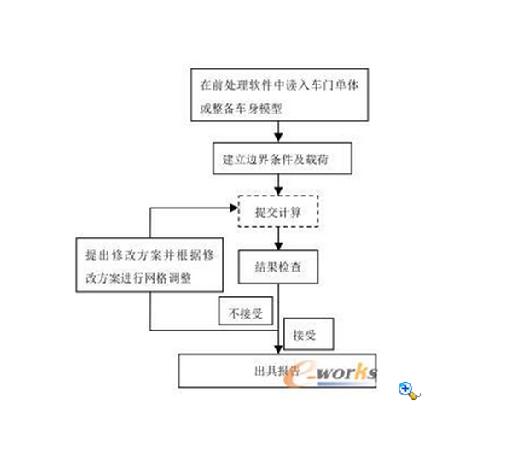

1. 2 分析流程

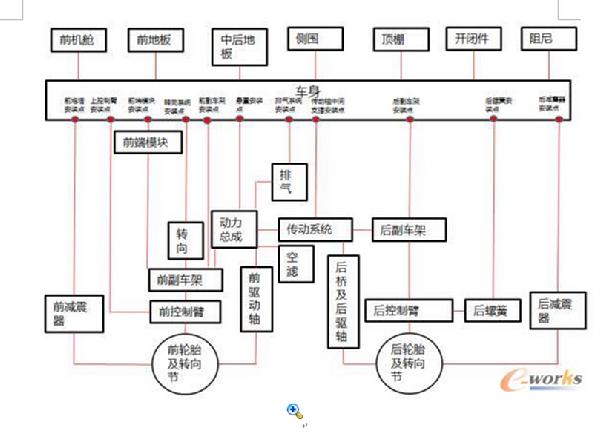

分析流程按图4要求。

图3 分析流程图

2 VTF仿真分析

2. 1 分析工况设置

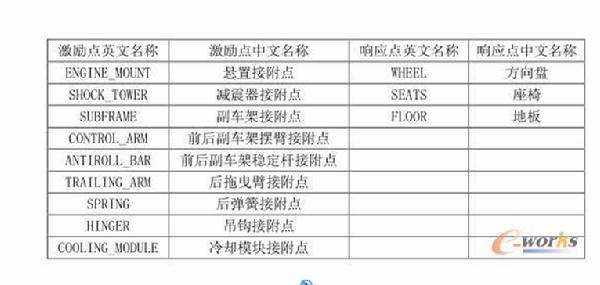

分析载荷为5Hz~100Hz的三方向(X、Y、Z)的单位激励力,对应于试验中的白噪声激励。载荷激励及响应位置列表1及图示4如下所示:

表1 车身关键激励点列表

图4 车身关键激励点示意图

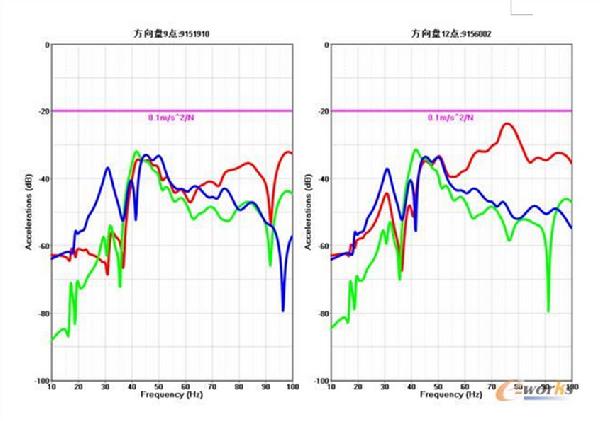

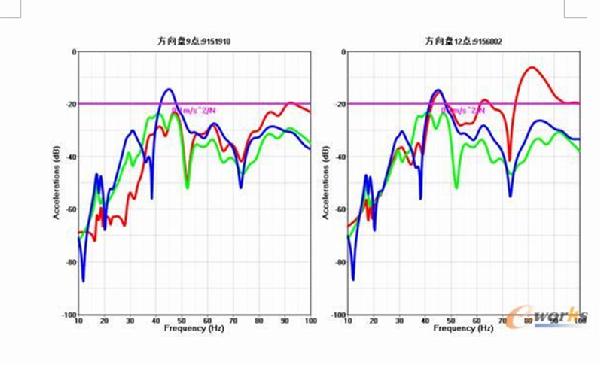

利用Optistruct软件进行后处理,曲线包括关注频率段内各个激励点对应的各响应点的加速度幅值曲线。横轴为线性频率坐标,纵轴为线性、lg或dB格式的幅值,通过分析结果筛查发现排气吊钩Z向的激励引起的方向盘的响应问题曲线如图5所示:

图5 VTF分析结果示意图

由图5可以看出,排气吊钩位置Z向加载时,方向盘响应曲线(红色为X方向,绿色为Y方向,蓝色为Z方向)在45Hz处存在较高峰值超过目标曲线,后期排气系统的振动很可能引起1350rpm的方向盘振动问题,初步判断原因有:1.排气吊钩Z向动刚度不足;2.方向盘在改频率存在模态。建议进行问题排查并进行对策。

2. 2 问题排查

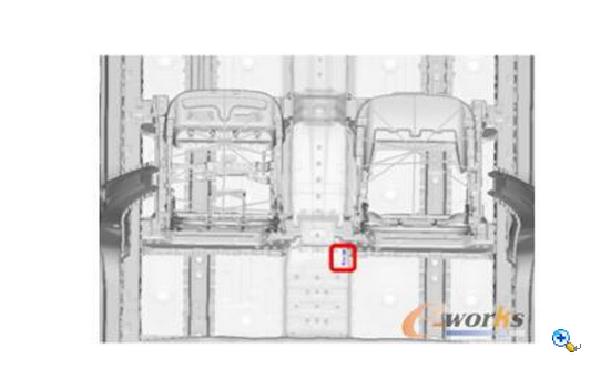

首先观察排气吊钩的位置,发现排气吊钩激励位置在前排座椅下方,见图6所示,其次进行内饰车身模态分析,找到对应问题频率模态振型,发现在45Hz激励时,前排座椅模态和方向盘模态同时存在,见图7所示,这就是车身激励位置模态和响应位置模态之间的耦合问题,相互耦合的模态会放大各自的振幅,对于VTF结果很不利,要解决该种问题,需要将方向盘模态和座椅模态解耦。

图6 排气吊钩布置位置示意图

图7 模态分析结果示意图

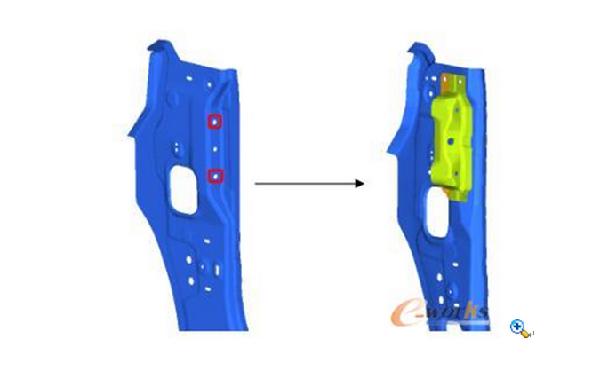

解耦方法可以改变转向系统的模态,也可以改变座椅的模态,以下按照转向系统验证方案进行说明。

图8 转向系统安装点方案示意图

优化后,利用Optistruct软件提取峰值结果,并观察曲线发生了明显变化,幅值也小于目标值要求,达到了预期的效果。优化后曲线峰值存在45Hz和50Hz两个峰值,可以判断优化后转向系统模态升高为50Hz,使得两个系统的解耦。

图9 优化后结果

6 结论

本文基于Optistruct软件进行前处理及分析,通过模态叠加法计算内饰车身关键点振动传递函数。针对每条传递路径进行分析,找到问题峰值并进行优化。通过仿真分析得出以下结论:

1)结构振动响应受激励和响应位置系统模态频率影响,若系统模态出现在同一频率上,则非常容易共振,并产生很大的振幅。

2)振动传递函数问题可以解决响应部位模态也可以改善激励部位模态或者激励点动刚度。

3)将传函问题分解为模态问题,优化方向变得很明确,可以方便的给出问题诊断结果。

运用有效的方法流程可以快速有效的解决振动传函问题,将复杂问题转化为简单问题进行解决,解决思路更加直观,模态解耦不仅运用在车身问题的解决方面,其他方面也可以运用该方法进行避频设计降低振动幅值。此外,可结合试验数据进一步提高仿真模型的精度,利用软件的优化模块针对问题进行优化。